はじめに

出荷量の増える繁忙期、現場を観察してみると、実は「箱を作る」という単純な作業こそが、梱包ライン全体のスピードを止める大きなボトルネックになっていることが分かります。

特に、扱う商品に合わせて何種類ものサイズの箱を使い分ける現場では、サイズ選び、組み立て、テープ貼りの繰り返しが、作業スタッフの集中力を体力を想像以上に奪っています。

ベテランスタッフがどんなに手際よくテープを貼っていても、人間の手には限界があります。

一方、最新の「ランダム半自動製函機」はサイズがバラバラな箱でも自動的に機械が識別し、調整することが可能になりました。

本記事では、手作業と機械による製函(箱作り)の圧倒的なスピード差を、比較動画とともに検証しました。

【検証】手作業 vs ランダム半自動製函機:比較の条件

比較動画をご覧いただく前に、今回の検証を行った環境と条件を整理します。

| 使用する段ボール | A式(みかん箱型)段ボール 3サイズ(小・中・大) |

| 検証方法 | 3種類のサイズをランダムな順番で、1分間組み立てる |

| テープの種類 | 一般的なOPPテープ(手作業はテープカッター使用) |

比較対象

【手作業】

・箱を広げ、フラップを折り込みテープ貼りを行う。

【ランダム半自動製函機】

・機械の前に立ち、手に取った段ボールを差し込むだけ。サイズの検知、テープ貼りはすべて機械が自動で行う。

【検証】手作業 vs ランダム半自動製函機:比較動画

早速動画を見てみましょう。

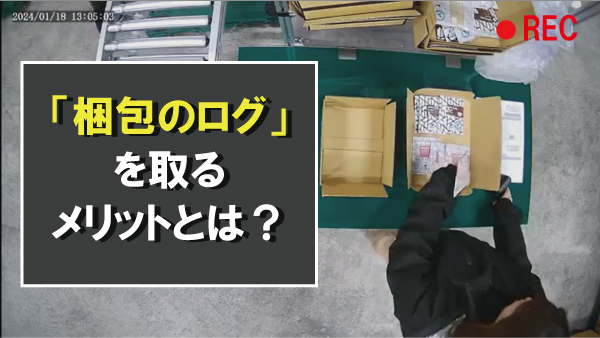

今回の検証では、手作業・半自動機ともに梱包作業に不慣れな弊社社員が作業を行いました。

手作業での組立では、1分間に約3個という結果に。もう少しできると予想していましたが、意外とスピードが出ず…。

組み立てしてみてわかったことは、テープがくっついてしまいその都度剥がすのが面倒だったり、

新品の箱の場合フラップ部分が硬く、閉じる作業も思いのほか力を使う作業ということです。

仕上がりの面でも、今回は検証用ということでスピードを意識した結果、シワが残って見栄えが良くないという結果になってしまいました。

またテープの長さもそれぞれバラバラなので、並べてみたときに少々不格好に見えます。

今回は少量の梱包でしたが、これが1日数百個になると、作業者の負担もかなり大きいと感じます。

一方、ランダム半自動製函機です。こちらは1分間で約8個と、手作業の約倍の数という結果に。

内フラップを折り込んで機械に送り出すだけなので、作業者の負担はかなり少なく、初心者でもとても簡単に作業が出来ました。

テープがくっついてしまうというプチストレスもなく、手作業に比べて疲労感が少ないと感じました。

仕上がりの面も、テープの長さや貼る位置なども一定できれいな仕上がり。シワもなく並べてみたときにも美しさが際立ちます。

ランダムな箱サイズの場合でも機械側で調整してくれるので、作業者が機械の段取り替えをする必要はなく、効率的な製函作業ができました。

一定のスピードで製函ができるので、1分間で8個=1時間で480個ほどの箱を作れる計算になります。

なぜ「ランダム」である必要があるのか?

動画では、ランダム半自動製函機と手作業で比較を行いました。

自動製函機には、大きく分けて「サイズ固定型」と「ランダム型」の2種類があります。

一見、どちらも同じように箱を組み立ててくれるように思えますが、現場の生産性を左右するのはこの「ランダム対応」の有無です。

なぜ、いま多くの現場でランダム型が選ばれているのでしょうか。

「段取り替え」という目に見えないタイムロス

一般的な製函機(サイズ固定型)の場合、箱のサイズを変更するたびに、機械のガイドを調整する「段取り替え」が発生します。

・ハンドルを回して幅を合わせる

・高さを微調整する

・テスト走行してズレがないか確認する

たとえ1回の調整が1~2分だったとしても、日に何度もサイズが変わる現場では、合計で1時間以上のタイムロスになることも珍しくありません。

「機械を調整するために、作業の手がとまる」これでは自動化のメリットが半減してしまいます。

「考える時間」をゼロにする

ランダム半自動製函機の最大の強みは、機械が箱のサイズを瞬時に自己判断する点にあります。

作業者は、目の前にある段ボールが「大」なのか「小」なのかを意識する必要すらありません。

手に取った段ボールをそのまま投入口に差し込むだけ。センサーが即座にサイズを検知し、自動的に最適な位置へと移動します。

この「サイズを判別して機械を合わせる」という思考プロセスを排除できることが、疲労軽減とミスの防止に直結するのです。

まとめ

比較動画を通じてご覧いただいた通り、手作業とランダム半自動製函機の差は、単なる「スピードの差」だけではありません。

手作業には、常に「サイズを選ぶ」「正確に折る」「テープを切る」といった細かな判断と動作が伴います。

これらは一つひとつは小さく見えても、積み重なれば大きな疲労となり、やがてはミスの原因や現場の停滞(ボトルネック)へと繋がっていきます。

今回の動画で感じていただいた「驚きのスピード」と「スムーズな流れ」を、次はぜひ貴社の現場で体感してください。

箱作りに追われる毎日を卒業し、より付加価値の高い業務へ人員をシフトさせる。その第一歩を、今こそ踏み出してみませんか?